Сепараторы для зерна. Современное состояние и тенденции развития

Сепараторы для зерна как вид техники имеют историю развития, практически неразделимую с эволюцией человеческой цивилизации. Развитию этого вида техники посвящали свои труды лучшие умы человечества - Леонардо да Винчи, Николай Егорович Жуковский, ... Однако последние «новинки», предлагаемые для сепарирования зерна, скорее, путь назад, чем следующий шаг в эволюции развития данного вида техники. Сепарирование зерна - это разноплановая сложная научно-техническая проблема, которая в зависимости от постановки задачи имеет многообразные решения. Ограничимся рассмотрением вопросов очистки, сортировки зерна на этапе послеуборочной обработки, подготовки партий зерна до требуемых кондиций различных производств и подготовки семенного материала. Этот выбор сделан из соображений максимального объема сепарируемого зерна. Можно смело сказать, что сепарированию на данных этапах подвергается 100% урожая.

На этапе послеуборочной обработки объектом сепарирования является свежеубранное зерно, поступающее непосредственно из-под комбайна. Задача сепарирования заключается в максимальной очистке зерна от примесей, отличающихся от зерен основной культуры геометрическими размерами (ширина, толщина) и аэродинамическими свойствами (скорость витания). В качестве осложняющих факторов рассматривается большая засоренность исходного зерна (до 15-20%), высокая влажность до 20-25% и масличность. Учитывая изменяющуюся конъюнктуру, севооборот и высокие темпы уборки в сельском хозяйстве, сепараторы на предварительной подготовке должны очищать зерно и семена различных культур с большой производительностью и эффективностью. Таким образом, сепаратор для послеуборочной обработки зерна должен обладать высокой производительностью (не менее 100 т/ч), работать с любой сельскохозяйственной культурой (пшеница, ячмень, рожь, овес, кукуруза, подсолнечник, рапс, горох, соя и т.д.) с высокой степенью засоренности и влажности.

На этапе подготовки зерна до требуемых кондиций по условиям рынка перед сепараторами ставится задача не столько выделения примесей, сколько сортировка по размерам зерен основной культуры. Примером могут служить требования солодовенных компаний по крупности пивоваренного ячменя, экспортеров - к содержанию мелкой фракции в фуражном зерне, калибровка подсолнечника с получением фракций для кондитерских целей. Эта задача значительно сложнее, потому что необходимо достигать высокой эффективности процесса. Далеко не каждый сепаратор способен решить эту задачу, и компромиссом между качеством и количеством является снижение производительности сепараторов в 2-3 раза.

Подготовка семян включает высокую степень очистки и сортировки семенного материала. К семяочистительным сепараторам предъявляются самые высокие требования по эффективности процесса (до 85-90%). Несмотря на небольшую производительность (10-15 т/ч), уровень сложности конструкции и качество изготовления таких машин самое высокое. Поэтому семяочистительные сепараторы смело можно назвать вершиной технического прогресса в развитии такого вида оборудования, как зерновые сепараторы.

В эволюции сепараторов для зерна сложилась вполне определенная последовательность технологических операций, которая гарантирует надежную работу и высокую эффективность. Первой технологической операцией является выделение легких примесей с помощью воздуха. Это важно, потому что легкие примеси составляют до 70% от массы всех примесей, и их отделение на первом этапе значительно упрощает задачу на последующих этапах. Кроме того, такие легкие примеси, как солома, стебли и ости растений, могут застревать в отверстиях, и современные способы очистки решет перед ними бессильны. На второй технологическойоперации из зерновой массы с помощью решет с большими отверстиями отделяются крупные примеси. Очень важно на этой технологической операции, чтобы все зерно основной культуры прошло через отверстия решет. В противном случае зерно вместе с крупными примесями будет потеряно, как негодные отходы. Этот фактор является основным ограничителем в производительности зерновых сепараторов. На третьей технологической операции с помощью решет с малыми отверстиями (подсевные решета) из зерна удаляются мелкие примеси. На подсевном решете сходовой фракцией является основное зерно, а проходовой - мелкие примеси. Содержание мелких примесей в зерне относительно невелико (2-5%) и их выделение происходит через отверстия малого размера. Из-за малой вероятности прохождения частиц в плотном зерновом слое через отверстия решета эффективность выделения мелких примесей не может быть высокой. По показателю эффективности выделения мелких примесей можно судить о техническом уровне машины в целом. Четвертая и последняя операция представляет собой воздушную очистку зерна от легких примесей. В отличие от первой воздушной очистки, целью которой является извлечение максимального количества легких примесей, окончательная воздушная очистка позволяет за счет разницы в аэродинамических свойствах извлекать трудноотделимые примеси, щуплые и дефектные зерна основной культуры, которые называются низконатурной фракцией зерна. Для этой операции в зерновых сепараторах имеется возможность тонкой настройки воздушного потока.

На этапе послеуборочной обработки объектом сепарирования является свежеубранное зерно, поступающее непосредственно из-под комбайна. Задача сепарирования заключается в максимальной очистке зерна от примесей, отличающихся от зерен основной культуры геометрическими размерами (ширина, толщина) и аэродинамическими свойствами (скорость витания). В качестве осложняющих факторов рассматривается большая засоренность исходного зерна (до 15-20%), высокая влажность до 20-25% и масличность. Учитывая изменяющуюся конъюнктуру, севооборот и высокие темпы уборки в сельском хозяйстве, сепараторы на предварительной подготовке должны очищать зерно и семена различных культур с большой производительностью и эффективностью. Таким образом, сепаратор для послеуборочной обработки зерна должен обладать высокой производительностью (не менее 100 т/ч), работать с любой сельскохозяйственной культурой (пшеница, ячмень, рожь, овес, кукуруза, подсолнечник, рапс, горох, соя и т.д.) с высокой степенью засоренности и влажности.

|

| Сепаратор муки Леонардо да Винчи |

Подготовка семян включает высокую степень очистки и сортировки семенного материала. К семяочистительным сепараторам предъявляются самые высокие требования по эффективности процесса (до 85-90%). Несмотря на небольшую производительность (10-15 т/ч), уровень сложности конструкции и качество изготовления таких машин самое высокое. Поэтому семяочистительные сепараторы смело можно назвать вершиной технического прогресса в развитии такого вида оборудования, как зерновые сепараторы.

В эволюции сепараторов для зерна сложилась вполне определенная последовательность технологических операций, которая гарантирует надежную работу и высокую эффективность. Первой технологической операцией является выделение легких примесей с помощью воздуха. Это важно, потому что легкие примеси составляют до 70% от массы всех примесей, и их отделение на первом этапе значительно упрощает задачу на последующих этапах. Кроме того, такие легкие примеси, как солома, стебли и ости растений, могут застревать в отверстиях, и современные способы очистки решет перед ними бессильны. На второй технологическойоперации из зерновой массы с помощью решет с большими отверстиями отделяются крупные примеси. Очень важно на этой технологической операции, чтобы все зерно основной культуры прошло через отверстия решет. В противном случае зерно вместе с крупными примесями будет потеряно, как негодные отходы. Этот фактор является основным ограничителем в производительности зерновых сепараторов. На третьей технологической операции с помощью решет с малыми отверстиями (подсевные решета) из зерна удаляются мелкие примеси. На подсевном решете сходовой фракцией является основное зерно, а проходовой - мелкие примеси. Содержание мелких примесей в зерне относительно невелико (2-5%) и их выделение происходит через отверстия малого размера. Из-за малой вероятности прохождения частиц в плотном зерновом слое через отверстия решета эффективность выделения мелких примесей не может быть высокой. По показателю эффективности выделения мелких примесей можно судить о техническом уровне машины в целом. Четвертая и последняя операция представляет собой воздушную очистку зерна от легких примесей. В отличие от первой воздушной очистки, целью которой является извлечение максимального количества легких примесей, окончательная воздушная очистка позволяет за счет разницы в аэродинамических свойствах извлекать трудноотделимые примеси, щуплые и дефектные зерна основной культуры, которые называются низконатурной фракцией зерна. Для этой операции в зерновых сепараторах имеется возможность тонкой настройки воздушного потока.

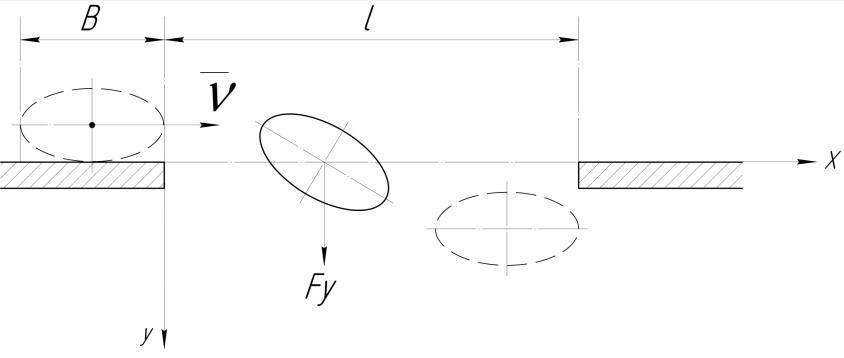

Обсудим критерии оценки конструкций и технических характеристик зерновых сепараторов, а для этого обратимся к теории сепарирования зерновых смесей или точнее сказать к ее выводам. Для этого рассмотрим условия прохождения частицы через отверстие решета продолговатой формы (рис. 1).

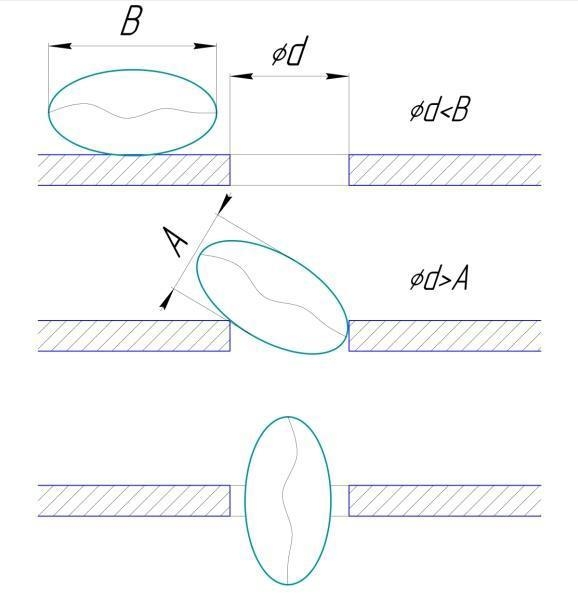

1. Частица должна обладать размерами меньше размеров отверстия. Меньший из размеров поперечного сечения частицы принято называть толщиной, а больший - длиной. Через отверстие прямоугольной формы пройдут частицы, которые меньше размеров отверстия по толщине, т.к. длина прямоугольных отверстий заведомо больше длины любой частицы (15-20 мм). Через круглое отверстие проходят только частицы, толщина и ширина которых меньше диаметра отверстия. Очень важно заметить, что в круглое отверстие частица проходит, когда ее длинная ось перпендикулярна плоскости отверстия (рис. 2).

Такое условие расположения частиц над отверстием при движении зерновой массы по плоскости решета достаточно затруднительно и становится возможным в режимах с подбрасыванием. Поэтому эффективность сепарирования злаковых культур с зернами вытянутой формы на решетах с круглыми отверстиями невелика. Приятное исключение составляют такие культуры как горох, рапс, кукуруза.

2. Частица должна располагаться над отверстием. Это условие, казалось бы, совершенно очевидно, но оно вводит ограничение на величину зернового слоя на решете, который не должен превышать размер 1-2 частиц. В противном случае частицы верхних слоев не имеют шансов пройти через отверстия. Кроме того, решето между отверстиями имеет перемычки. Частица над перемычкой в отверстие конечно не попадает. Отсюда стремление изготовителей решет повышать суммарную площадь отверстий относительно общей площади решета, что оценивается коэффициентом «живого сечения».

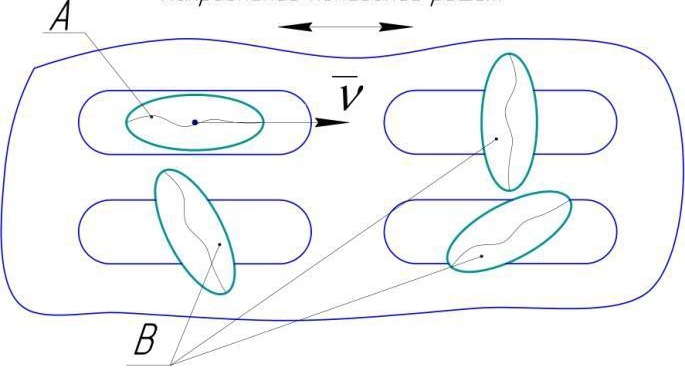

3. Немаловажное значение имеет ориентация продолговатых частиц над прямоугольными отверстиями (рис. 3). Совершенно очевидно, что продолговатая частица (зерно пшеницы, ячменя, ржи, овса) пройдет через прямоугольное отверстие, если ее длинная ось совпадает с длинной осью отверстия. Поскольку движение продолговатых частиц в зерновом слое происходит длинной осью в направлении вектора скорости, то в зерновых сепараторах продукт должен двигаться по решету прямолинейно вдоль отверстий.

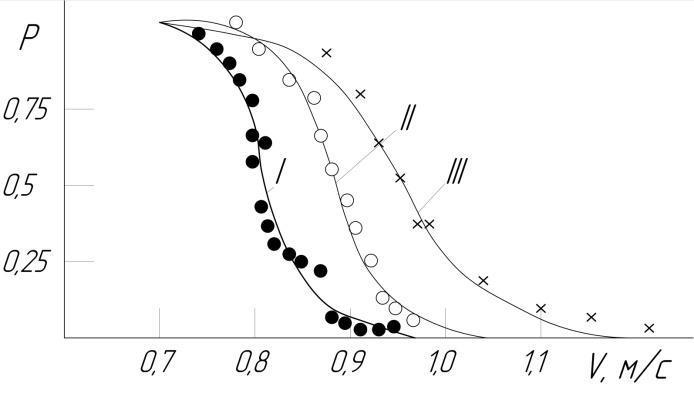

4. Скорость движения продукта , с одной стороны, определяет производительность сепаратора, а с другой - эффективность его работы. С увеличением скорости естественно растет производительность, а эффективность снижается. Это объясняется тем, что с увеличением скорости резко снижается вероятность просеивания отдельной частицы (рис. 4). Из графика видно, что при достижении скорости 1 м/с процесс прохождения частиц через решето прекращается.

В условиях современного состояния зернового рынка практически каждый производитель зерна должен иметь полный набор техники не только для возделывания полей и сбора урожая, но и для обработки зерна, в частности, зерновые сепараторы. На первый взгляд, казалось бы необходимо купить для каждой технологической операции необходимое оборудование. Однако три вида сепараторов не только потребуют значительных денежных средств на покупку оборудования, но их установка приведет к капительным затратам, которые могут значительно превышать стоимость сепараторов. Естественно, что инвесторы в стремлении оптимизировать затраты обращают прежде всего внимание на универсальные сепараторы, позволяющие решать все три задачи. В ответ на запрос рынка каждый производитель техники для очистки зерна позиционирует свою продукцию как универсальную, но на практике это далеко не так. Проанализируем конструкции сепараторов, представленных на российском рынке, с точки зрения соответствия условиям прохождения частиц через отверстия решета, технологических операций и места в системе послеуборочной обработки и подготовки семян, хранения и переработки зерна.

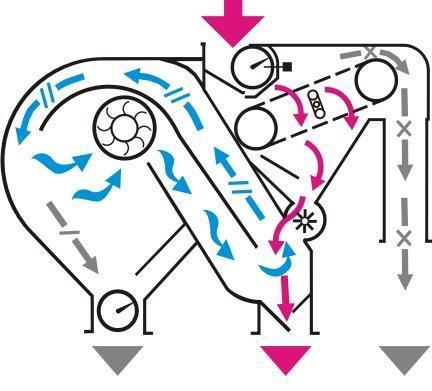

Машины предварительной очистки представлены нашей компанией в виде моделей SPO-80, SPO-125 . Они имеют идентичную технологическую схему (рис. 5), которая включает скальператор в виде бесконечной сетки рабица и пневмосепаратор с замкнутым циклом воздуха. Скальператор имеет сетку рабица с номинальным размером ячейки в диапазоне 15-20 мм, поэтому об очистке от крупных примесей речь не идет. С помощью скальператора выделяются только случайные предметы, но это еще не все крупные примеси. Пневмосепаратор имеет относительно невысокую эффективность (50%). Схема замкнутого цикла воздуха не требует дополнительной аспирационной сети, что является несомненным преимуществом данного сепаратора. Место машины предварительной очистки в технологии послеуборочной обработки зерна - это очистка зернового вороха перед временным непродолжительным хранением или перед сушкой. Невысокая стоимость, надежная работа и отсутствие необходимости дополнительных устройств обусловили достаточную популярность в применении машин предварительной очистки, как самостоятельной единицы оборудования, так и в сочетании с другими сепараторами в составе зерноочистительных линий.

Продолговатые частицы, двигаясь по спирали, сориентированы длинной осью по траектории, направление которой постоянно меняется относительно продолговатых отверстий решета. Таким образом, не выполняются 2 и 3 условия и вероятность попадания частиц в отверстия решета настолько мала, что эффективность по выделению мелкой фракции не превышает 30-50%. Другими словами, за один проход через сепаратор может выделиться только половина примесей. В попытке устранения этого системного недостатка отверстия в решетах выполняют в шахматном порядке, в виде шеврона и т.п., но эффективности это не добавляет. Для повышения общей эффективности в данном случае есть только один путь - увеличение общей площади ситовой поверхности за счет большего количества сит и их компоновки по типу рассева. Однако результат заведомо известен: в итоге получится сепаратор, подобный зерновому рассеву А1-БСФ-50. В подтверждение этого вывода предлагаем обратить внимание на сепараторы БСХ-200, БСХ-300 общая площадь решет доходит до 44 м2, а длина не более 2 м. При этом производительность на предварительной очистке 120 т/ч, а на сортировке пивоваренного ячменя 40-50 т/ч. Для такой оснащенности более чем скромные результаты.

Кроме того, для обеспечения движения зерновой массы от места загрузки к месту выгрузки приходится наклонять ось цилиндра на 2-50 к горизонту или добавлять к вращению вибрации. В одном случае получаются очень громоздкие конструкции при относительно небольшой эффективности. Сепаратор SB имеет 20 м2 ситовой поверхности при габаритных размерах 7750х2236х3600. Это самый большой сепаратор! В другом случае сепаратор БЦС имеет очень сложный и ненадежный привод и большой расход запасных частей, таких как решета, очистительные валики и т.п. Принципиально к цилиндрическим сепараторам следует отнести и скальператоры типа BZO , но скальператоры не имеют функцию очищать или сортировать зерно. Они извлекают из зерновой массы только случайные предметы и выполняют функцию предохранительного устройства. Поэтому оставим в нашем анализе скальператоры без внимания.

Отличие от большого количества воздушных сепараторов в том, что вертикальный (восходящий) поток воздуха замененен на горизонтальный. С точки зрения теории и практики аэросепарирования ничего нового в данных сепараторах нет и результат вполне прогнозируемый. Достаточно вспомнить провеивание зерновых материалов вручную на легком ветерке, например, семян подсолнечника в домашних условиях. Таким способом можно отделить легкие примеси и щуплые зерна и не более. Обещания о сортировке по плотности (удельному весу) следует воспринимать не более чем удачный маркетинговый ход. Данные в открытом доступе по испытаниям говорят только о том, что две фракции зерна отличаются плотностью в пределах погрешности способа измерений. Но разговоры о разделении по плотности зерна являются основанием для обещаний невиданных урожаев. Это некорректно хотя бы из соображений, что урожай зависит не только от плотности семян, но и от множества других факторов. Вместо воздушных сепараторов в системе послеуборочной обработки зерна, сортировке и подготовке семян - это финишная воздушная очистка. Однако во многих зерновых сепараторах с полным набором технологических операций есть воздушная очистка, тонкая настройка которой обеспечит такой же технологический эффект. Справедливости ради необходимо отметить одно очень важное преимущество воздушного сепаратора данной конструкции. Они очень выгодны для производителей и одновременно имеют приемлемую цену для потребителей.

Основой огромного парка зерноочистительных машин являются воздушно-решетные сепараторы. Они долгое время производятся и совершенствуются в нашей стране и за рубежом.

|

| Рис. 1. Схема к определению условий выделения проходовой частицы. |

|

| Рис. 2. Схема прохода частицы в круглое отверстие. |

2. Частица должна располагаться над отверстием. Это условие, казалось бы, совершенно очевидно, но оно вводит ограничение на величину зернового слоя на решете, который не должен превышать размер 1-2 частиц. В противном случае частицы верхних слоев не имеют шансов пройти через отверстия. Кроме того, решето между отверстиями имеет перемычки. Частица над перемычкой в отверстие конечно не попадает. Отсюда стремление изготовителей решет повышать суммарную площадь отверстий относительно общей площади решета, что оценивается коэффициентом «живого сечения».

3. Немаловажное значение имеет ориентация продолговатых частиц над прямоугольными отверстиями (рис. 3). Совершенно очевидно, что продолговатая частица (зерно пшеницы, ячменя, ржи, овса) пройдет через прямоугольное отверстие, если ее длинная ось совпадает с длинной осью отверстия. Поскольку движение продолговатых частиц в зерновом слое происходит длинной осью в направлении вектора скорости, то в зерновых сепараторах продукт должен двигаться по решету прямолинейно вдоль отверстий.

| Направление колебаний решет |

|

| Рис. 3. Ориентация продолговатых частиц над прямоугольными отверстиями: А - ориентированное зерно; В - неориентированное зерно. |

5. Процесс сепарирования зерна по своей природе является вероятностным. Вероятность совпадения многих случайных событий-условий (Р1, Р2, Р3, Р4) по теории вероятности: Р = Р1х Р2х Р3х Р4. Учитывая, что вероятность каждого события-условия меньше 100%, вероятность прохождения частицы через отверстие решета крайне мала. Для того чтобы это генеральное событие состоялось, необходимо как можно больше возможностей для его реализации, а для зерновых сепараторов - большое количество отверстий на пути частицы. Из этого следует важный вывод: эффективность сепарирования повышается при увеличении длины решета.

|

| Рис. 4. Кривые зависимости вероятности просеивания отдельной частицы от ее скорости над горизонтальным отверстием (кривые получены расчетом, точками нанесены экспериментальные данные): I - при R=0,43, I - при R=0,59, I - при R=0,66. |

|

Рис. 5. Машины предварительной очистки. Зерновой материал Зерновой материалКрупные примеси Легкие примеси Воздушный поток с легкими примесями Воздух |

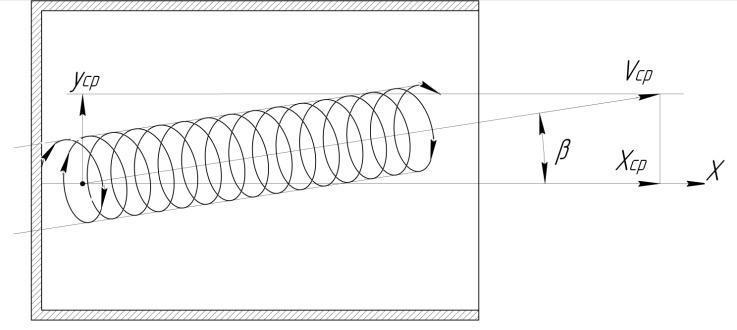

Сепараторы А1-БИС-100, БСХ-100 имеют практически одинаковую конструкцию и предназначены для элеваторной очистки зерна. Отсутствие в них первой технологической операции выделения легких примесей не позволяет их использовать для предварительной обработки свежеубранного зерна (вороха). Поэтому эти машины рекомендуются в технологической схеме ставить перед сепараторами либо машины для предварительной очистки, либо скальператоры. В этих сепараторах есть еще одна особенность - ситовой корпус совершает вращательные возвратно-поступательные движения. По расчетам отца русской авиации Жуковского Н.Е., траектория движения зерна по решетам в этом случае представляет линию, напоминающую собой спираль (рис. 6).

|

| Рис. 6. Траектория частицы в относительном движении с учетом динамического подбора продукта. |

Продолговатые частицы, двигаясь по спирали, сориентированы длинной осью по траектории, направление которой постоянно меняется относительно продолговатых отверстий решета. Таким образом, не выполняются 2 и 3 условия и вероятность попадания частиц в отверстия решета настолько мала, что эффективность по выделению мелкой фракции не превышает 30-50%. Другими словами, за один проход через сепаратор может выделиться только половина примесей. В попытке устранения этого системного недостатка отверстия в решетах выполняют в шахматном порядке, в виде шеврона и т.п., но эффективности это не добавляет. Для повышения общей эффективности в данном случае есть только один путь - увеличение общей площади ситовой поверхности за счет большего количества сит и их компоновки по типу рассева. Однако результат заведомо известен: в итоге получится сепаратор, подобный зерновому рассеву А1-БСФ-50. В подтверждение этого вывода предлагаем обратить внимание на сепараторы БСХ-200, БСХ-300 общая площадь решет доходит до 44 м2, а длина не более 2 м. При этом производительность на предварительной очистке 120 т/ч, а на сортировке пивоваренного ячменя 40-50 т/ч. Для такой оснащенности более чем скромные результаты.

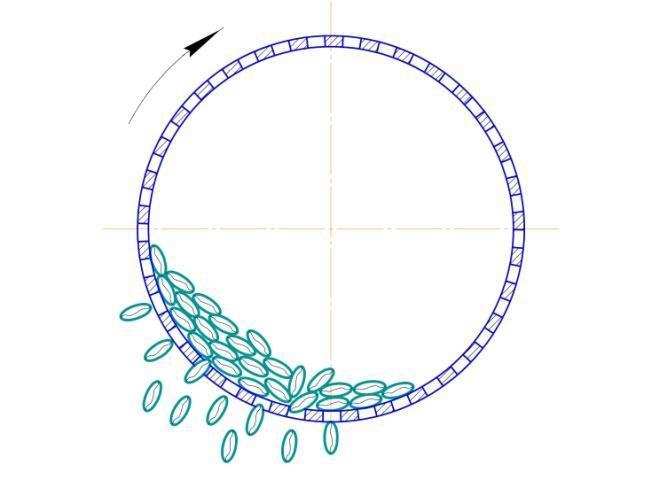

Одной из распространенных конструкций зерновых сепараторов являются цилиндрические бураты типа SB-50, SB-100 SB-150. У цилиндрических решет есть очень существенный недостаток - при очень большой площади решет продукт просеивается только на небольшом участке в 15-20% от общей площади (рис. 7).

|

| Рис. 7. Схема работы цилиндрического сепаратора. |

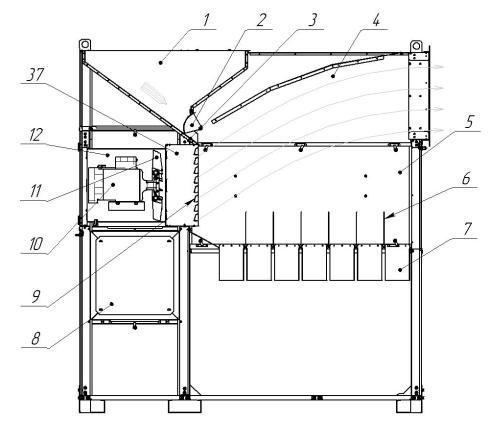

Самым «удивительным» направлением новой техники являются воздушные сепараторы ALMA. Принцип работы воздушного сепаратора прост и незатейлив. Исходное зерно из приемного бункера подается в нормализованный по направлению скорости горизонтальный воздушный поток. Воздушным потоком за счет различия в аэродинамических свойствах частицы относятся на разное расстояние и попадают в соответствующий сборник фракции (рис. 8).

|

| Рис. 8. Принцип работы аэросепаратора ALMA. |

Воздух 1. Бункер. 2. Заслонка бункера. 3. Подающий лоток. 4. Отражатель. 5. Камера сепарации. 6. Поворотные шторы. 7. Лотки 8. Электрошкаф. 9. Формирователь потока. 10. Электродвигатель. 11. Крыльчатка. 12. Блок импеллера. 37. Камера статического давления. |

Основой огромного парка зерноочистительных машин являются воздушно-решетные сепараторы. Они долгое время производятся и совершенствуются в нашей стране и за рубежом.