Сепаратори для зерна. Сучасний стан і тенденції розвитку

Сепаратори для зерна як вид техніки мають історію розвитку, практично нероздільну з еволюцією людської цивілізації. Розвитку цього виду техніки присвячували свої праці кращі інтелекти людства - Леонардо да Вінчі, Микола Єгорович Жуковський... Однак останні «новинки», пропоновані для сепарування зерна, швидше, шлях назад, ніж наступний крок в еволюції розвитку даного виду техніки. Сепарування зерна - це різнопланова складна науково-технічна проблема, яка в залежності від постановки задачі має різноманітні рішення. Обмежимося розглядом питань очищення, сортування зерна на етапі післязбиральної обробки, підготовки партій зерна до необхідних кондицій різних виробництв і підготовки насіннєвого матеріалу. Цей вибір зроблено з міркувань максимального обсягу сепарованого зерна. Можна сміливо сказати, що сепарування на даних етапах піддається 100% врожаю.

На етапі післязбиральної обробки об'єктом сепарування є щойно зібране зерно, яке надходить безпосередньо з-під комбайна. Завдання сепарування полягає в максимальному очищенні зерна від домішок, що відрізняються від зерен основної культури геометричними розмірами (ширина, товщина) і аеродинамічними властивостями (швидкість витання). В якості ускладнюючих факторів розглядаються велика засміченість вихідного зерна (до 15-20%), висока вологість до 20-25% і олійність. З огляду на мінливу кон'юктуру, сівозміну й високі темпи збирання в сільському господарстві, сепаратори на попередній підготовці повинні очищати зерно і насіння різних культур з великою продуктивністю і ефективністю. Таким чином, сепаратор для післязбиральної обробки зерна повинен володіти високою продуктивністю (не менше 100 т / год), працювати з будь-якої сільськогосподарської культурою (пшениця, ячмінь, жито, овес, кукурудза, соняшник, ріпак, горох, соя і т.д.) з високим ступенем засміченості та вологості.

На етапі підготовки зерна до необхідних кондицій за умовами ринку перед сепараторами ставиться завдання не стільки виділення домішок, скільки сортування за розмірами зерен основної культури. Прикладом можуть служити вимоги солодових компаній по крупності пивоварного ячменю, експортерів - до змісту дрібної фракції в фуражному зерні, калібрування соняшнику з отриманням фракцій для кондитерських цілей. Це завдання значно складніше, тому що необхідно досягати високої ефективності процесу. Далеко не кожен сепаратор здатний вирішити цю задачу, і компромісом між якістю і кількістю є зниження продуктивності сепараторів в 2-3 рази.

Підготовка насіння включає високу ступінь очищення і сортування насіннєвого матеріалу. До насінняочисних сепараторів пред'являються найвищі вимоги по ефективності процесу (до 85-90%). Незважаючи на невелику продуктивність (10-15 т / год), рівень складності конструкції і якість виготовлення таких машин найвища. Тому насінняочисні сепаратори сміливо можна назвати вершиною технічного прогресу в розвитку такого виду обладнання, як зернові сепаратори.

В еволюції сепараторів для зерна склалася цілком певна послідовність технологічних операцій, яка гарантує надійну роботу і високу ефективність. Першою технологічною операцією є виділення легких домішок за допомогою повітря. Це важливо, тому що легкі домішки складають до 70% від маси всіх домішок, і їх відділення на першому етапі значно спрощує завдання на наступних етапах. Крім того, такі легкі домішки, як солома, стебла і ості рослин, можуть застрявати в отворах, і сучасні способи очищення решіт перед ними безсилі. На другий технологічній операціі із зернової маси за допомогою решіт з великими отворами відокремлюються великі домішки. Дуже важливо на цій технологічній операції, щоб все зерно основної культури пройшло через отвори решіт. В іншому випадку зерно разом з великими домішками буде втрачено, як негідні відходи. Цей фактор є основним обмежувачем в продуктивності зернових сепараторів. На третій технологічній операції за допомогою решіт з малими отворами (підсівне решета) з зерна видаляються дрібні домішки. На підсівному решеті сходовою фракцією є основне зерно, а проходовою - дрібні домішки. Зміст дрібних домішок в зерні відносно невеликий (2-5%) і їх виділення відбувається через отвори малого розміру. Через малу ймовірність проходження частинок в щільному зерновому шарі через отвори решета ефективність виділення дрібних домішок не може бути високою. За показником ефективності виділення дрібних домішок можна судити про технічний рівень машини в цілому. Четверта і остання операція являє собою повітряне очищення зерна від легких домішок. На відміну від першої повітряної очистки, метою якої є отримання максимальної кількості легких домішок, остаточне повітряне очищення дозволяє за рахунок різниці в аеродинамічних властивостях витягувати важкороздільні домішки, щуплі і дефектні зерна основної культури, які називаються низьконатурною фракцією зерна. Для цієї операції в зернових сепараторах є можливість тонкого налаштування повітряного потоку.

На етапі післязбиральної обробки об'єктом сепарування є щойно зібране зерно, яке надходить безпосередньо з-під комбайна. Завдання сепарування полягає в максимальному очищенні зерна від домішок, що відрізняються від зерен основної культури геометричними розмірами (ширина, товщина) і аеродинамічними властивостями (швидкість витання). В якості ускладнюючих факторів розглядаються велика засміченість вихідного зерна (до 15-20%), висока вологість до 20-25% і олійність. З огляду на мінливу кон'юктуру, сівозміну й високі темпи збирання в сільському господарстві, сепаратори на попередній підготовці повинні очищати зерно і насіння різних культур з великою продуктивністю і ефективністю. Таким чином, сепаратор для післязбиральної обробки зерна повинен володіти високою продуктивністю (не менше 100 т / год), працювати з будь-якої сільськогосподарської культурою (пшениця, ячмінь, жито, овес, кукурудза, соняшник, ріпак, горох, соя і т.д.) з високим ступенем засміченості та вологості.

|

| Сепаратор борошна Леонардо да Вінчі |

Підготовка насіння включає високу ступінь очищення і сортування насіннєвого матеріалу. До насінняочисних сепараторів пред'являються найвищі вимоги по ефективності процесу (до 85-90%). Незважаючи на невелику продуктивність (10-15 т / год), рівень складності конструкції і якість виготовлення таких машин найвища. Тому насінняочисні сепаратори сміливо можна назвати вершиною технічного прогресу в розвитку такого виду обладнання, як зернові сепаратори.

В еволюції сепараторів для зерна склалася цілком певна послідовність технологічних операцій, яка гарантує надійну роботу і високу ефективність. Першою технологічною операцією є виділення легких домішок за допомогою повітря. Це важливо, тому що легкі домішки складають до 70% від маси всіх домішок, і їх відділення на першому етапі значно спрощує завдання на наступних етапах. Крім того, такі легкі домішки, як солома, стебла і ості рослин, можуть застрявати в отворах, і сучасні способи очищення решіт перед ними безсилі. На другий технологічній операціі із зернової маси за допомогою решіт з великими отворами відокремлюються великі домішки. Дуже важливо на цій технологічній операції, щоб все зерно основної культури пройшло через отвори решіт. В іншому випадку зерно разом з великими домішками буде втрачено, як негідні відходи. Цей фактор є основним обмежувачем в продуктивності зернових сепараторів. На третій технологічній операції за допомогою решіт з малими отворами (підсівне решета) з зерна видаляються дрібні домішки. На підсівному решеті сходовою фракцією є основне зерно, а проходовою - дрібні домішки. Зміст дрібних домішок в зерні відносно невеликий (2-5%) і їх виділення відбувається через отвори малого розміру. Через малу ймовірність проходження частинок в щільному зерновому шарі через отвори решета ефективність виділення дрібних домішок не може бути високою. За показником ефективності виділення дрібних домішок можна судити про технічний рівень машини в цілому. Четверта і остання операція являє собою повітряне очищення зерна від легких домішок. На відміну від першої повітряної очистки, метою якої є отримання максимальної кількості легких домішок, остаточне повітряне очищення дозволяє за рахунок різниці в аеродинамічних властивостях витягувати важкороздільні домішки, щуплі і дефектні зерна основної культури, які називаються низьконатурною фракцією зерна. Для цієї операції в зернових сепараторах є можливість тонкого налаштування повітряного потоку.

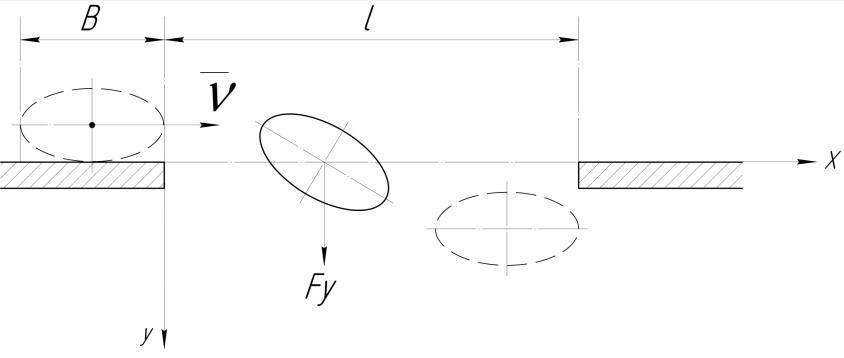

Обговоримо критерії оцінки конструкцій і технічних характеристик зернових сепараторів, а для цього звернемося до теорії сепарування зернових сумішей або точніше сказати до її висновків. Для цього розглянемо умови проходження частинки через отвір решета довгастої форми (рис. 1).

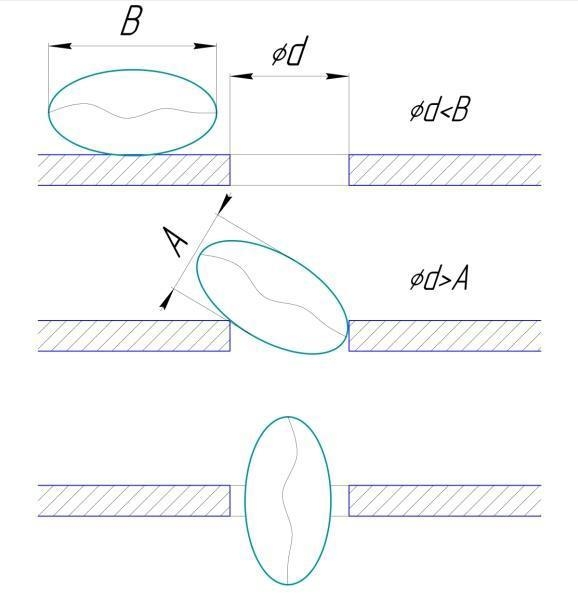

1. Частка повинна володіти розмірами менше розмірів отвору. Менший з розмірів поперечного перерізу частинки прийнято називати товщиною, а більший - довжиною. Через отвір прямокутної форми пройдуть частки, які менше розмірів отвору по товщині, тому що довжина прямокутних отворів свідомо більше довжини будь-якої частинки (15-20 мм). Через круглий отвір проходять тільки частинки, товщина і ширина яких менше діаметра отвору. Дуже важливо помітити, що в круглий отвір частка проходить, коли її довга вісь перпендикулярна площині отвору (рис. 2).

Така умова розташування частинок над отвором при русі зернової маси по площині решета є досить складною і стає можливою в режимах з підкиданням. Тому ефективність сепарування злакових культур з зернами витягнутої форми на решетах з круглими отворами невелика. Приємний виняток становлять такі культури як горох, ріпа, кукурудза.

2. Частка повинна розташовуватися над отвором. Ця умова, здавалося б, абсолютно очевидна, але вона вводить обмеження на величину зернового шару на решеті, який не повинен перевищувати розмір 1-2 частинок. В іншому випадку частинки верхніх шарів не мають шансів пройти через отвори. Крім того, решето між отворами має перетини. Частка над перетином в отвір звичайно не потрапляє. Звідси прагнення виробників решіт підвищувати сумарну площу отворів щодо загальної площі решета, що оцінюється коефіцієнтом «живого перетину».

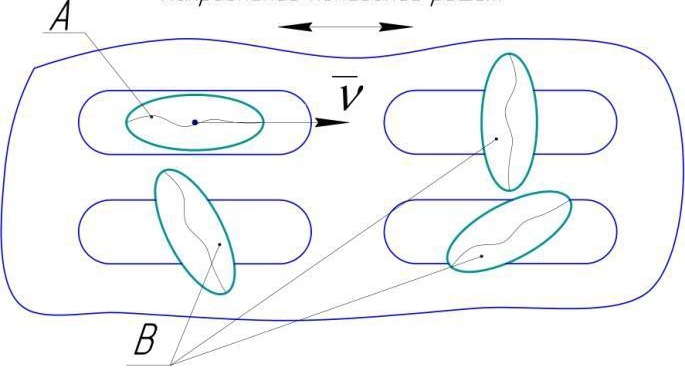

3. Важливе значення має орієнтація довгастих частинок над прямокутними отворами (рис. 3). Цілком очевидно, що довгаста частка (зерно пшениці, ячменю, жита, вівса) пройде через прямокутний отвір, якщо її довга вісь збігається з довгою віссю отвору. Оскільки рух довгастих частинок в зерновому шарі відбувається довгою віссю в напрямку вектора швидкості, то в зернових сепараторах продукт повинен рухатися по решето прямолінійно уздовж отворів.

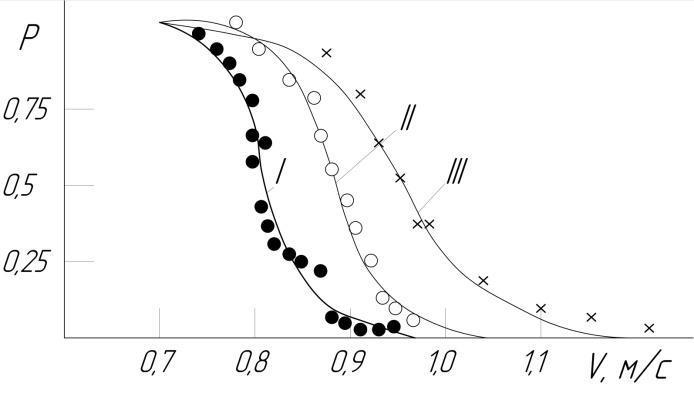

4. Швидкість руху продукту, з одного боку, визначає продуктивність сепаратора, а з іншого - ефективність його роботи. Зі збільшенням швидкості природно зростає продуктивність, а ефективність знижується. Це пояснюється тим, що зі збільшенням швидкості різко знижується ймовірність просіювання окремої частки (рис. 4). З графіка видно, що при досягненні швидкості 1 м / с процес проходження частинок через решето припиняється.

В умовах сучасного стану зернового ринку практично кожен виробник зерна повинен мати повний набір техніки не тільки для обробки полів і збору врожаю, але і для обробки зерна, зокрема, зернові сепаратори. На перший погляд, здавалося б необхідно купити для кожної технологічної операції необхідне обладнання. Однак три види сепараторів не тільки вимагатимуть значних коштів на покупку устаткування, але їх установка призведе до капітальних витрат, які можуть значно перевищувати вартість сепараторів. Природно, що інвестори в прагненні оптимізувати витрати звертають перш за все увагу на універсальні сепаратори, що дозволяють вирішувати всі три завдання. У відповідь на запит ринку кожен виробник техніки для очищення зерна позиціонує свою продукцію як універсальну, але на практиці це далеко не так. Проаналізуємо конструкції сепараторів, представлених на російському ринку, з точки зору відповідності умовам проходження частинок через отвори решета, технологічних операцій і місця в системі післязбиральної обробки і підготовки насіння, зберігання і переробки зерна.

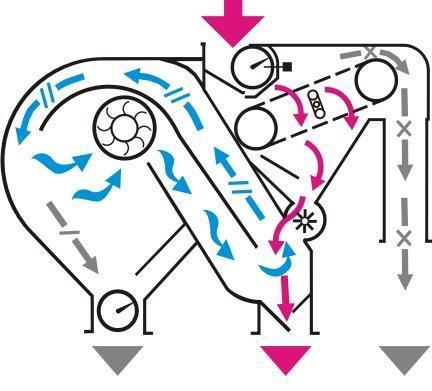

Машини попереднього очищення представлені нашою компанією у вигляді моделей SPO-80, SPO-125. Вони мають ідентичну технологічну схему (рис. 5), яка включає скальператор у вигляді нескінченної сітки рабиці і пневмосепаратор із замкнутим циклом повітря. Скальператор має сітку рабиця з номінальним розміром осередку в діапазоні 15-20 мм, тому про очищення від великих домішок мова не йде. За допомогою скальператору виділяються тільки випадкові предмети, але це ще не всі великі домішки. Пневмосепаратор має відносно невисоку ефективність (50%). Схема замкнутого циклу повітря не вимагає додаткової аспіраційної мережі, що є безперечною перевагою даного сепаратора. Місце машини попереднього очищення в технології післязбиральної обробки зерна - це очищення зернового оберемка перед тимчасовим нетривалим зберіганням або перед сушінням. Невисока вартість, надійна робота і відсутність необхідності додаткових пристроїв зумовили достатню популярність в застосуванні машин попереднього очищення, як самостійної одиниці обладнання, так і в поєднанні з іншими сепараторами в складі зерноочисних ліній.

Довгасті частки, рухаючись по спіралі, зорієнтовані довгою віссю по траєкторії, напрям якої постійно змінюється щодо довгастих отворів решета. Таким чином, не виконуються 2 і 3 умови і ймовірність попадання частинок в отвори решета настільки мала, що ефективність по виділенню дрібної фракції не перевищує 30-50%. Іншими словами, за один прохід через сепаратор може виділитися лише половина домішок. У спробі усунення цієї системи нестачі отвори в решетах виконують в шаховому порядку, у вигляді шеврони і т.п., але ефективності це не додає. Для підвищення загальної ефективності в даному випадку є тільки один шлях - збільшення загальної площі ситової поверхні за рахунок більшої кількості сит і їх компонування за типом розсівання. Однак результат наперед відомий: в результаті вийде сепаратор, подібний зерновому розсіву А1-БСФ-50. На підтвердження цього висновку пропонуємо звернути увагу на сепаратори БСХ-200, БСХ-300 загальна площа решіт доходить до 44 м2, а довжина не більше 2 м. При цьому продуктивність на попередньому очищенні 120 т / год, а на сортуванні пивоварного ячменю 40-50 т / год. Для такої оснащеності більш ніж скромні результати.

Крім того, для забезпечення руху зернової маси від місця завантаження до місця вивантаження доводиться нахиляти вісь циліндра на 2-5° до горизонту або додавати до обертання вібрації. В одному випадку виходять дуже громіздкі конструкції при відносно невеликій ефективності. Сепаратор SB має 20 м2 ситові поверхні при габаритних розмірах 7750х2236х3600. Це найбільший сепаратор! В іншому випадку сепаратор БЦС має дуже складний і ненадійний привід і велику витрату запасних частин, таких як решета, очисні валики і т.п. Принципово до циліндричних сепараторів слід віднести і скальператори типу BZO, але скальператори не мають функцію очищення або сортування зерна. Вони витягають із зернової маси тільки випадкові предмети і виконують функцію запобіжного пристрою. Тому залишимо в нашому аналізі скальператори без уваги.

Відмінність від великої кількості повітряних сепараторів в тому, що вертикальний (висхідний) потік повітря замінений на горизонтальний. З точки зору теорії і практики аеросепарірування нічого нового в даних сепараторах немає і результат цілком прогнозований. Досить згадати провіювання зернових матеріалів вручну на легкому вітерці, наприклад, насіння соняшнику в домашніх умовах. Таким способом можна відокремити легкі домішки і щупле зерна і не більше. Обіцянки про сортування по щільності (питомій вазі) слід сприймати не більше, ніж вдалий маркетинговий хід. Дані у відкритому доступі з випробувань говорять тільки про те, що дві фракції зерна відрізняються щільністю в межах похибки способу вимірювань. Але розмови про поділ по щільності зерна є підставою для обіцянок небачених врожаїв. Це некоректно хоча б з міркувань, що врожай залежить не тільки від щільності насіння, але і від безлічі інших чинників. Замість повітряних сепараторів в системі післязбиральної обробки зерна, сортування і підготовки насіння - це фінішне повітряне очищення. Однак у багатьох зернових сепараторах з повним набором технологічних операцій є повітряне очищення, тонка настройка якого забезпечить такий же технологічний ефект. Справедливо слід зазначити одну дуже важливу перевагу повітряного сепаратора даної конструкції. Вони дуже вигідні для виробників і одночасно мають прийнятну ціну для споживачів.

Основою величезного парку зерноочисних машин є повітряно- решітні сепаратори. Вони довгий час виробляються і удосконалюються в нашій країні і за кордоном.

|

| Рис. 1. Схема до визначення умов виділення проходової частки. |

|

| Рис. 2. Схема проходу частки в круглий отвір. |

3. Важливе значення має орієнтація довгастих частинок над прямокутними отворами (рис. 3). Цілком очевидно, що довгаста частка (зерно пшениці, ячменю, жита, вівса) пройде через прямокутний отвір, якщо її довга вісь збігається з довгою віссю отвору. Оскільки рух довгастих частинок в зерновому шарі відбувається довгою віссю в напрямку вектора швидкості, то в зернових сепараторах продукт повинен рухатися по решето прямолінійно уздовж отворів.

| Напрямок коливань решіт |

|

| Рис. 3. Орієнтація довгастих частинок над прямокутними отворами: А - орієнтоване зерно; В - неорієнтоване зерно. |

5. Процес сепарування зерна за своєю природою є ймовірним. Ймовірність збігу багатьох випадкових подій-умов (Р1, Р2, Р3, Р4) по теорії ймовірності: Р = Р1х Р2х Р3х Р4. З огляду на те, що ймовірність кожної події-умови менше 100%, ймовірність проходження частинки через отвір решета вкрай мала. Для того щоб ця генеральна подія відбулася, необхідно якомога більше можливостей для її реалізації, а для зернових сепараторів - велика кількість отворів на шляху частинки. З цього випливає важливий висновок: ефективність сепарування підвищується при збільшенні довжини решета.

|

| Рис. 4. Криві залежності ймовірності просіювання окремої частки від її швидкості над горизонтальним отвором (криві отримані розрахунком, точками нанесені експериментальні дані): I - при R = 0,43, I - при R = 0,59, I - при R = 0, 66. |

|

Рис. 5. Машини попереднього очищення.  Зерновий матеріал Зерновий матеріал Великі домішки Легкі домішки Повітряний потік з легкими домішками Повітря |

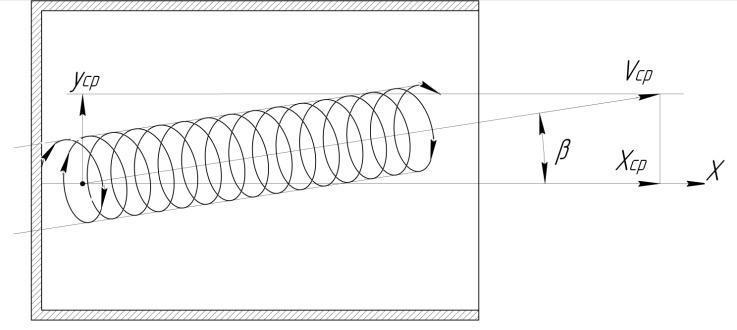

Сепаратори А1-БІС-100, БСХ-100 мають практично однакову конструкцію і призначені для елеваторного очищення зерна. Відсутність в них першої технологічної операції виділення легких домішок не дозволяє їх використовувати для попередньої обробки свіжозібраного зерна (купи). Тому для цих машин рекомендуються в технологічній схемі ставити перед сепараторами або машини для попереднього очищення, або скальператори. У цих сепараторах є ще одна особливість - ситовий корпус здійснює обертальні зворотно-поступальні рухи. За розрахунками батька російської авіації Жуковського М.Є., траєкторія руху зерна по решето в цьому випадку представляє лінію, що нагадує собою спіраль (рис. 6).

|

| Рис. 6. Траєкторія частки в відносному русі з урахуванням динамічного підбору продукту. |

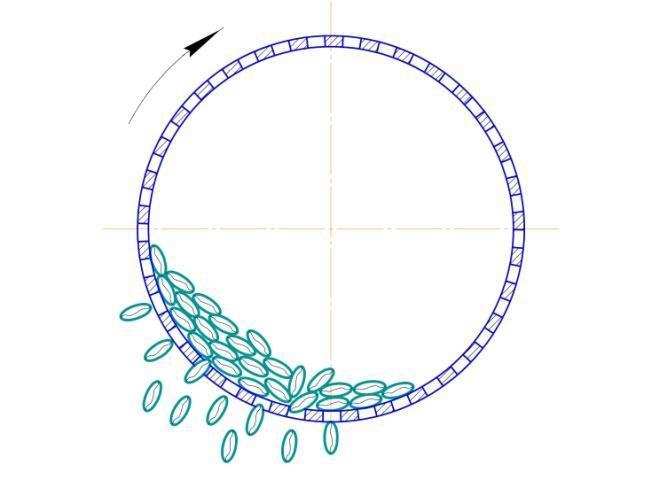

Однією з поширених конструкцій зернових сепараторів є циліндричні бурати типу SB-50, SB-100 SB-150. У циліндричних решіт є дуже суттєвий недолік - при дуже великій площі решіт продукт просівається тільки на невеликій ділянці в 15-20% від загальної площі (рис. 7).

|

| Рис. 7. Схема роботи циліндричного сепаратора. |

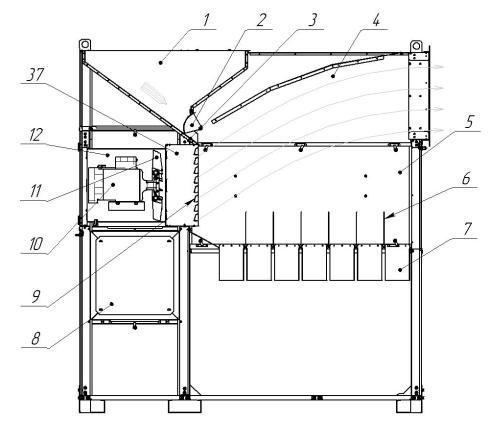

Найдивовижним напрямком нової техніки є повітряні сепаратори ALMA. Принцип роботи повітряного сепаратора простий і невигадливий. Початкове зерно з приймального бункера подається в нормалізований у напрямку швидкості горизонтальний повітряний потік. Повітряним потоком за рахунок різниці в аеродинамічних властивостях частки відносяться на різну відстань і потрапляють в відповідний збірник фракції (рис. 8).

|

| Рис. 8. Принцип роботи аеросепаратора ALMA. |

Повітря 1. Бункер. 2. Заслінка бункера. 3. Вхідний лоток. 4. Відбивач. 5. Камера сепарації. 6. Поворотні штори. 7. Лотки 8. Електрошафа. 9. Пристрій для формування потоку. 10. Електродвигун. 11. Крильчатка. 12. Блок импеллера. 37. Камера статичного тиску. |

Основою величезного парку зерноочисних машин є повітряно- решітні сепаратори. Вони довгий час виробляються і удосконалюються в нашій країні і за кордоном.